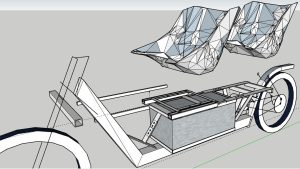

Projet de développement durable : construction d’un prototype

Enjeu : Pouvoir transporter deux personnes sur de courtes distances à l’abris des intempéries tout en bénéficiant de l’énergie solaire.

1er Objectif : Construction de la partie cycle : Tenir la route et être sécurisant

La construction du châssis est l’étape la plus importante du projet. Le choix du deux roues est double : un deux roues c’est léger et c’est bien moins compliqué qu’un quatre roue à mettre en oeuvre.

Le seul point délicat, que l’on ne peut pas anticiper par les plans ou les calculs, c’est la châsse. La châsse, c’est l’angle que votre fourche va former avec le sol. Plus la châsse est grande et plus votre engin sera stable. Plus elle est petite, et plus il sera maniable. L’empattement, le diamètre des roues, le déport, le centre de gravité, le poids sont autant de paramètres qui influencent la châsse. Il n’existe pas à ce jour de paramètres pré-définis pour une bonne châsse, il va falloir donc tester et on va se baser sur l’existant pour commencer !

Le premier coup de scie !

La première soudure !

Un châssis poutre !

En effet, pour rabaisser le centre de gravité au maximum, le choix d’un profilé rectangulaire à forte épaisseur pour pouvoir embarquer jusqu’à 200kg de charge a fait l’objet d’ une longue réflexion.

L’engin prends vaguement forme. Et pendant que mon soudeur soude, je réajuste les plans, je tente de régler tous les problèmes, et ils sont nombreux, que l’on rencontre à mesure que le chantier avance.

Mais doucement, ça prend forme.

La poutre principale 10.2022

Les supports des sièges passagers

Le passager avant sera directement assis au-dessus de la batterie. Dans la batterie se trouvera des matériaux isolants de manière à absorber les calories. Mais à priori, sauf à devoir grimper un col, cette dernière ne devrait pas trop chauffer !

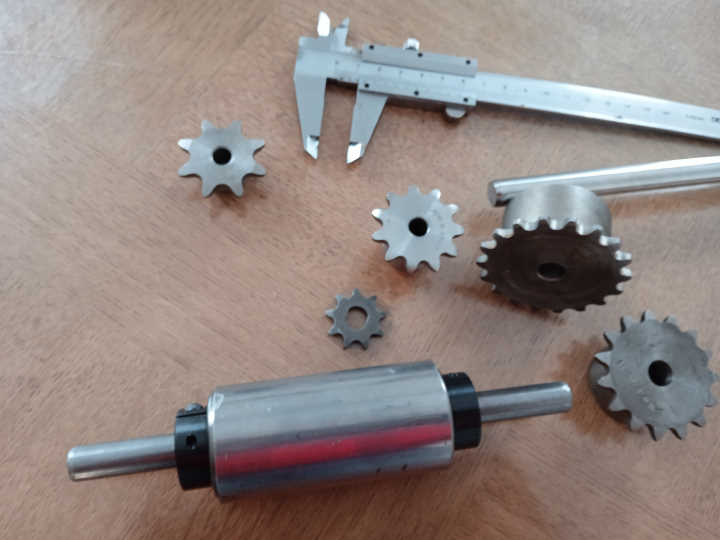

La maquette du boitier de transmission (11.2022)

A vrai dire, inutile d’inventer la poudre, il est très inspiré de ce qui existe déjà dans le monde du cyclisme. A la différence près que ce boitier ne sera pas pourvu de manivelles pour pédaler mais de pignons.

Le moteur va entraîner, via une chaîne, un pignon. De l’autre côté de l’arbre, un autre pignon va entraîner la couronne sur la roue arrière. Mais dans les faits nous devrions, au moins sur le plat, pouvoir aller beaucoup plus vite. Nous avons au total 4 pignons dont le nombre de dents a été judicieusement choisi pour ne pas dépasser les 45km/h. Evidemment, nous allons être en mesure de faire des tests et il n’est pas à exclure qu’une version muni d’un dérailleur puisse voir le jour dans une version future.

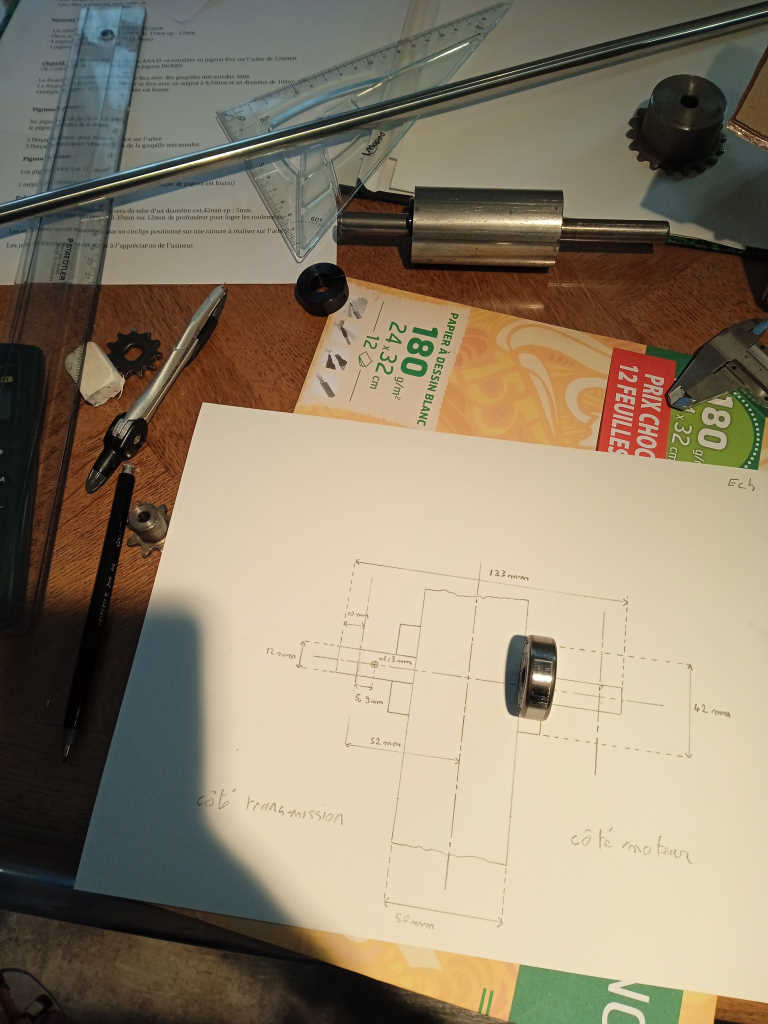

Plan pour usinage

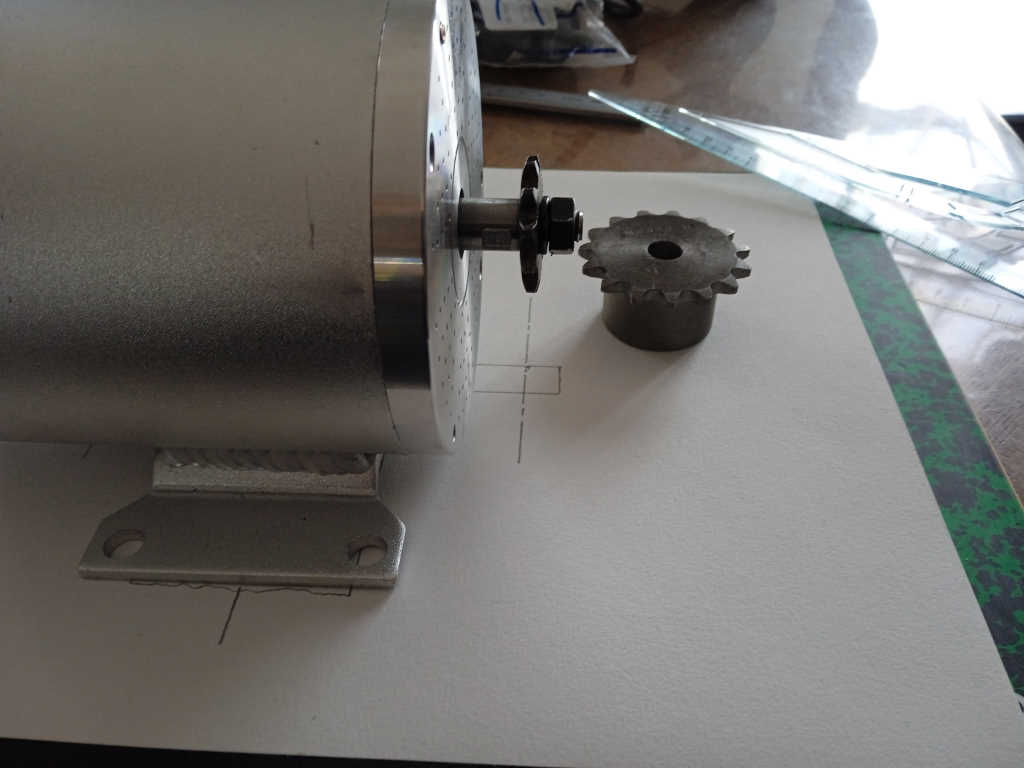

Une bonne transmission nécessite d’être parfaitement alignée.

Dans cette configuration on remarque que l’axe et le pignon sont dans le même plan.

Nous somme à l’échelle 1 et de fait la chaîne qui va entraîner la rotation de l’axe sera particulièrement courte. Etant donné que notre moteur va tourner à 4300trs min et même jusqu’à plus de 5000trs en pointe je me demande ce que cela va donner en termes d’usure au niveau de la chaîne et des pignons. A priori, nous ne sommes ni sur des vitesses de rotation, ni sur des couples supérieurs à ce que ce type de chaines subissent avec les moteurs thermique. Il n’y a pas de raisons de s’inquiéter plus que cela.

Les plans sont prêts. L’axe sera en définitif assez court. Son diamètre de 12mm peut sembler juste mais il est déjà 2mm supérieur à celui du moteur dont on peine à imaginer qu’il puisse céder.

Le kit électrique

La batterie est de bonne taille, elle est surtout dimensionnée pour pouvoir tracter l’engin en pleine charge (300kg) dans un col à 8% pendant 30km.

Elle reste tout de même 20 fois plus légères que celle d’une voiture et il est prévu que le soleil puisse la recharger.

Le boitier de transmission (01.2023)

Il est enfin réalisé par un usineur qui habite juste à côté de chez moi que je remercie pour ces conseils et sa bienveillance. Je ne suis pas dessinateur de métier et ce n’est pas simple pour moi que de concevoir cela. Néanmoins j’ai dessiné au lycée, il y a environ une trentaine d’années, et cela ne s’oublie pas. Comme le vélo ! En gros comme il n’y a plus de pédales, le moteur entraîne le pignon de droit, tandis que le gauche entraîne la couronne de la roue. La seule différence, c’est qu’on va tourner à 2500Trs/min plutôt que les 80 – 100 trs/min qu’un cycliste peut faire !

La partie cycle (02.2023)

De fait, les pièces sont arrivées ! Nous arrivons à la partie sensible du projet qui va être de fixer la fourche sur le cadre. Un imprévu est arrivé car j’avais dessiné tous les plans avec des jantes de 16 pouces et pour trouver une bonne fourche il me faut passer au 17 pouces. Cela ne doit pas être plus gênant que cela.

Comme vous pouvez le constater, le frein est de très belle taille ce qui sera synonyme d’un freinage sécurisant. Ce sont vraiment de très belles pièces mécanique. Les pneumatiques sont également dimensionnées pour supporter des charges lourdes et des hautes vitesses (130km/h), même si l’engin n’est pas destiné à cela.

Comme vous pouvez le constater, le frein est de très belle taille ce qui sera synonyme d’un freinage sécurisant. Ce sont vraiment de très belles pièces mécanique. Les pneumatiques sont également dimensionnées pour supporter des charges lourdes et des hautes vitesses (130km/h), même si l’engin n’est pas destiné à cela.

Découpe pour l’angle de chasse (02.2023)

L’angle de chasse va déterminer la stabilité et la maniabilité de l’engin. C’est donc une affaire de compromis sachant qu’avec un empattement long, vous gagner en stabilité ce que vous perdez en maniabilité.

Le but de cette opération va être de souder le fourreau de direction sur le châssis. Il a donc fallu calculer et dessiner (pour confirmer les calculs) le bon angle de chasse et la bonne hauteur pour découper.

Découpe de l’angle de chasse.

Découpe de l’angle de chasse.

Ci-contre le tracé reporté de l’ellipse fait par ordinateur pour insérer le fourreau de direction.

Ajustement du jeu de direction

Vu de profil.

Seul les tests permettront de déterminer si le choix de l’angle a été le bon. Dans le pire des cas on pourra tout de même modifier le comportement en jouant sur le déport et donc les T de direction. Les valeurs choisies n’ont pas été prisent au hasard mais entre la théorie sur le papier et la découpe de l’acier à la main, 1 ou 2 degrés d’erreur peuvent être un problème qu’il ne faut pas sous estimer.

Assemblage du train avant (02.2023)

Voilà une grosse étape de franchi ! Je voulais que le châssis soit à moins de 20 cm du sol et au final en plaçant le tube de direction au centre nous sommes parfaitement conforme au plan !

Soudure du cône de direction et vérification de la chasse (03.2023)

C’est probablement l’intervention la plus délicate car le positionnement du tube doit respecter les points suivants : être à la bonne hauteur, avec le bon angle, dans l’axe évidemment. Au final, ces éléments vont jouer sur la hauteur du chassis dont on a intérêt qu’il soit le plus bas possible afin de limiter le plus possible les effets du vent latéral, mais aussi sur la chasse qui est l’élément clé de la stabilité du prototype.

L’impression visuelle est bonne et la chasse est conforme à la théorie même si la déformation du pneu ou l’enfoncement de la fourche jouera un peu sur le résultat réel.

L’impression visuelle est bonne et la chasse est conforme à la théorie même si la déformation du pneu ou l’enfoncement de la fourche jouera un peu sur le résultat réel.

Assemblage du train arrière (03.2023)

Le boitier de transmission a été soudé sur le châssis de manière à ce qu’il soit le plus proche possible de l’axe de rotation du bras oscillant. Ceci afin de conserver au mieux la tension de la chaîne lorsque les suspensions entreront en action. Cependant en étant passé de 16 à 17 pouces au niveau de la jante, nous sommes quasiment reculé au maximum au niveau du bras oscillant. C’est également un problème car nous avons très peu de marge pour régler la tension de la chaîne. Dans le cadre du proto, pour faire des essais ce n’est pas un soucis, mais un bras de deux centimètres plus long serait l’idéal. Nous avons aussi à reprendre l’attache du bras oscillant, nous l’avons mal soudé sur le support, ce qui fait que la chaîne vient frotter dessus. Il est possible aussi que le pignon du 8 dents soit trop juste et engendre une usure prématurée de la chaîne. J’ai également eu des difficultés pour monter les roulements dans leurs cages comme si le fait d’avoir soudé le boitier sur la châssis avait réduit le diamètre interne de celui-ci. Du coup, ça donne l’impression que les roulements manquent de fluidité. Ca peut être aussi lié qu’ils sont mal positionnés dans leur cage et qu’un dixème de milimètre, voir moins peut être un problème.

06.2023 Correction du train arrière

Nous avons repositionné la pièce permettant l’articulation du bras oscillant et cette fois-çi, nous n’avons plus de problème de débattement !

La prochaine étape va consister à souder la partie arrière du proto. Le passage du cable pour le frein à tambour arrière ne devrait pas être un soucis vu que nous avons environ 3cm entre le pignon et le chassis.

06.2023 Assemblage du train arrière

La construction du chassis arrive à sa fin.

A ce stade nous pouvons songer à commander les amortisseurs arrières. Le fait d’être passé de 16 à 17 pouces n’est pas sans conséquence. Il nous faudrait en théorie des amortisseurs de 400mm pour être bien, mais nous sommes alors hors standard et ils sont beaucoup plus cher. On va donc rester sur du 360mm, mais on va rallonger les pattes du bras oscillant !

Pour le poids, c’est une agréable surprise car à ce stade nous sommes seulement à 18kg. A comparer avec la batterie qui pèse 25kg et un moteur à 5kg, l’ensemble avec le carénage à moins de 100kg tient parfaitement la route !

Vu du chassis avec sa batterie et son moteur.

La prochaine étape va être de réaliser les supports passagers. Quelques kilos vont donc se greffer mais il s’agira de petites sections.